完美鏡麵效果的核心判定標準是表麵粗糙度 Ra≤0.002μm,且無劃痕、無料紋等缺陷。其實現需依托材料適配、工藝管控與設備協同的係統方案。

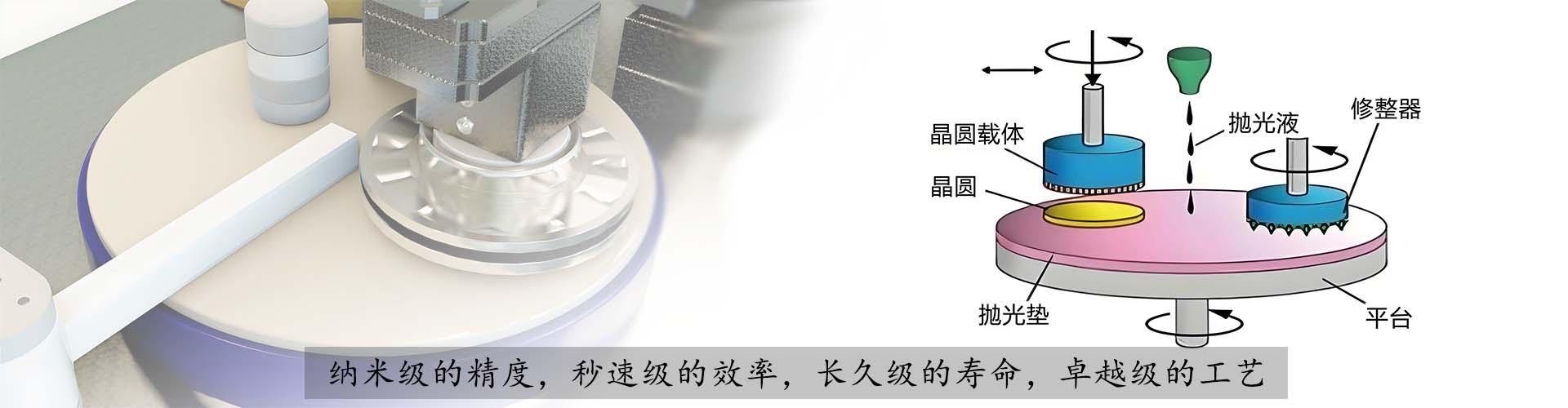

鏡麵拋光機通過物理切削、化學溶解或電化學作用消除微觀凸起,具體實施需遵循以下科學路徑。

一、前提條件:在用鏡麵拋光機做拋光之前得先保證材料本身的平整度和粗糙度已經達到微米級別了。比如粗糙度已經達到 0.05um 以內再做拋光就能在很好維持平麵度同時,用最短的時間將它拋到鏡麵。

設備與耗材匹配至關重要。耗材需逐級遞減:粗拋選用聚氨酯墊配合 2-5μm 金剛石,精拋切換超細纖維絨布與納米級的氧化鋁氧化矽,嚴禁交叉汙染。

二、核心工藝:分級拋光管控

1、粗拋:目標是高效去痕。機械拋光轉速控製在 30-50r/min,壓力 0.2-0.3MPa,利用微觀切削快速降低粗糙度。

2、中拋:目標是消除粗拋劃痕。轉速降至 30-40r/min,選用絲絨輪搭配 W10-W5 氧化鈰磨料,間斷滴加拋光液(0.5-1mL/min),確保形成均勻亞光基底。

3、精拋:這是鏡麵形成的關鍵。采用低壓低速(≤20r/min,壓力≤0.2MPa),配合 0.5μm 以下拋光劑,通過微塑性變形填充凹穀。

三、質量控製:缺陷預防與檢測

全程控製環境潔淨度,防止粉塵汙染。拋光中需嚴格控溫,防止過熱變形。針對常見缺陷:劃痕需加強清潔並更換磨料;橘皮紋則需降低壓力至 0.2MPa 以下。

檢測采用“儀器+目視”雙重標準:用粗糙度儀測量 Ra 值,白光幹涉儀觀察微觀形貌;在標準光源下目視,要求反光率≥85% 且無霧狀痕跡。

實現完美鏡麵的核心在於“逐級細化、精準管控”。通過科學的流程設計與嚴格的參數執行,可在鏡麵拋光機上穩定產出符合高端製造標準的鏡麵產品。